پکینگ رندوم اسپلش

پکینگ رندوم اسپلش یکی از پکینگ هایی است که علاوه بر کولینگ در اسکرابر (گاز زدا) و سیستم های تصفیه فاضلاب هم کاربرد فراوانی دارد. از این پکینگ بیشتر برای حذف مواد زائد از گاز یا آب استفاده می شود.

در صفحه پکینگ برج خنک کننده مشخصات فنی بقیه پکینگ ها و در صفحه قطعات برج خنک کننده لیست کلیه قطعه های مورد نیاز در برج را خواهید یافت.

پکینگ رندوم اسپلش چیست؟

پکینگ رندوم اسپلش (Random Splash Fills) یک نوع پکینگ بوده که برعکس بقیه پکینگ های اسپلش که ساختار منظمی (Structured) دارند، به صورت رندوم در کولینگ قرار میگیرد. پکینگ رندوم اسپلش علاوه بر اینکه به عنوان پکینگ اسپلش در کولینگ استفاده می شود می تواند به عنوان یک مدیا برای حذف مواد زائد از گاز ها یا آب نیز مورد استفاده قرار گیرد.

انواع پکینگ رندوم اسپلش

انواع پکینگ رندوم اسپلش عبارتند از:

پال رینگ (Pall Ring)

مشخصات فنی پال رینگ (Pall Ring) به شرح زیر است:

- سایز ← ۲ اینچ

- سطح ویژه ← ۱۰۰ متر مربع در هر متر مکعب

- طول استوانه ← ۵ سانتیمتر

- قطر استوانه ← ۵ سانتیمتر

- جنس پکینگ ← پلی پروپیلن (PP)

- چگالی پکینگ ← ۶۰ گیلوگرم در هر متر مکعب

- تعداد ← ۶۳۰۰ عدد در هر متر مکعب

- درصد فضای خالی ← ۹۲ درصد

پکینگ توپی اسپلش

مشخصات فنی پکینگ توپی اسپلش به شرح زیر است:

- سایز ←

قطعات برج خنک کننده

قطعات برج خنک کننده در اکثر کولینگ تاور ها از موارد زیر تشکیل شده است. پکینگ، قطره گیر، نازل، لوله کشی، فن سانتریفوژ یا اکسیال، الکتروموتور، پولی و تسمه، شناور حوضچه از مهمترین قطعات برج خنک کننده هستند.

نکته مهم در هنگام خرید قطعات، اطمینان از کیفیت متریال مطابق با موارد ادعایی از سوی فروشنده می باشد که این کار با بازرسی حین تولید امکان پذیر است.

در صفحه قطعات برج خنک کننده شما می توانید کلیه لوازم یدکی انواع مختلف کولینگ تاور را مشاهده نمایید. لازم به ذکر است که تمامی قطعات از بهترین مواد اولیه تولید شده و دارای گارانتی یکساله می باشند.

پکینگ رندوم اسپلش در صنایع شیمیایی

پکینگ رندوم اسپلش (Random Media) یکی از سه مدیا مورد استفاده در مبحث انتقال جرم و انتقال حرارت است. دو مدیا دیگر پکینگ های منظم (Structured Packing) و سینی ها هستند. هدف اصلی پکینگ رندوم ایجاد یک سطح تماس برای جریان بخار / مایع برای عمل جداسازی شیمیایی است. جداسازی شیمیایی شامل تقطیر (Distillation)، جذب (Absorption) و دفع (Stripping) میگردد.

همان طور که در بالا گفته شد پکینگ رندم در صنایع شیمیایی کاربرد فراوانی دارد. مصارف اصلی پکینگ رندوم در صنایع شیمیایی برای موارد زیر است:

- کربن زدایی

- سولفور زدایی

- هوادهی

- تقطیر به منظور جداسازی

در اکثر فرایند های جداسازی در ستون های آکنده بخار رو بالا حرکت میکند. در حالی که آب با پاشش از میان نازل ها به دلیل جاذبه زمین رو به پایین حرکت میکند. پکینگ رندوم اسپلش وظیفه افزایش سطح تماس و سطح برخورد این دو را به منظور افزایش میزان فیلتراسیون بر عهده دارد. ستون های تقطیر، ستون های جذب و اسکرابر ها بیشترین مصرف کننده پکینگ اسپلش هستند.

پارامترهای متعددی در تعیین نوع و میزان حجم پکینگ رندم مصرفی موثرند. مهمترین عوامل موثر در انتخاب نوع پکینگ رندوم اسپلش عبارتند از:

- میزان حجم پر کننده

- افت فشار

- بازده پکینگ رندوم

- قیمت

پکینگ رندوم سایز بزرگتر به معنای حجم بیشتر ولی در عوض راندمان پایین تر است. اما پکینگ رندوم سایز کوچکتر حجم کمتری را پر میکند اما بازده بالاتری داشته و هم چنین قیمت آن نیز بالاتر خواهد بود. مهندس طراح باید با بالانس کردن این عوامل گزینه مورد نظر خود را انتخاب کرده و در ستون های آکنده به کار ببرد.

در صنایع شیمیایی پکینگ رندم مدیا در جنس استیل نیز کاربرد فراوانی دارد. یکی از مواردی که باید جنس استیل را به کاربرد کار در دماهای بالا است. اگر دمای سیال موجود بالاتر از ۹۰ درجه سانتیگراد باشد دیگر نمی توان از پکینگ پلاستیکی استفاده کرد. در نتیجه نوع استیل را باید جایگزین کرد هزینه اولیه آن بسیار بالاتر از نوع پلیمری است.

پکینگ رندوم اسپلش در برج خنک کننده

پکینگ رندوم اسپلش کاربرد زیادی در صنعت کولینگ تاور نیز دارد. این مدل پکینگ معمولا به جای پکینگ های ساختار یافته (Structured Packing) استفاده می شود. از آنجایی که در صنعت برج هدف استفاده از پکینگ افزایش سطح تماس هوا و آب به منظور افزایش انتقال حرارت است پکینگ رندوم نیز گزینه مناسبی برای این کار است.

از آنجایی که پکینگ رندوم به صورت بلوکی تولید نمی شود برای کاربری آن در برج باید یک توری در روی ساپورت ها در نظر گرفت تا بتوان آنها را در کولینگ استفاده کرد. استفاده از رندوم مدیا در کولینگ دارای مزایا و معایبی است که در زیر به آنها خواهیم پرداخت.

پکینگ رندوم اسپلش (مزایا و معایب)

استفاده از پکینگ رندوم اسپلش دارای مزایا و معایب زیر است:

- به دلیل ساختار غیر بلوک نمی توان آن ها را به صورت منظم داخل برج چید.

- وقتی ارتفاع چینش از یک مقداری بالاتر باشد افت فشار ایجاد کرده و دیگر انتقال حرارت صورت نمیگیرد.

- شستشو و تعمیر و نگهداری آن به راحتی انجام می شود.

- به دلیل ذات رسوب گیر این مدل پکینگ در زمان های کوتاهی باید شستشو و تمیز شوند.

- جنس پلی پروپیلن (PP) آنها سبب طول عمر بالا به خصوص در شرایط سخت کاری مانند دمای بالا و آلودگی زیاد اب در گردش میگردد.

- قیمت پکینگ رندوم اسپلش به نسبت پکینگ های منظم بالاتر است.

پکینگ رندوم اسپلش (Random Splash Fills) یک نوع پکینگ بوده که برعکس بقیه پکینگ های اسپلش که ساختار منظمی (Structured) دارند، به صورت رندوم در کولینگ قرار میگیرد. پکینگ رندوم اسپلش علاوه بر اینکه به عنوان پکینگ اسپلش در کولینگ استفاده می شود می تواند به عنوان یک مدیا برای حذف مواد زائد از گاز ها یا آب نیز مورد استفاده قرار گیرد.

پکینگ رندوم اسپلش (Random Media) یکی از سه مدیا مورد استفاده در مبحث انتقال جرم و انتقال حرارت است. دو مدیا دیگر پکینگ های منظم (Structured Packing) و سینی ها هستند. هدف اصلی پکینگ رندوم اسپلش ایجاد یک سطح تماس برای جریان بخار / مایع برای عمل جداسازی شیمیایی است. جداسازی شیمیایی شامل تقطیر (Distillation)، جذب (Absorption) و دفع (Stripping) میگردد.

پکینگ رندوم اسپلش کاربرد زیادی در صنعت کولینگ تاور نیز دارد. این مدل پکینگ معمولا به جای پکینگ های ساختار یافته (Structured Packing) استفاده می شود. از آنجایی که در صنعت برج هدف استفاده از پکینگ افزایش سطح تماس هوا و آب به منظور افزایش انتقال حرارت است پکینگ رندوم اسپلش نیز گزینه مناسبی برای این کار است.

اسکرابر ها برای حذف گازهای خطرناک مانند آمونیاک یا اسید هیدروکلریک از هوا استفاده می شوند. فرایند حذف این گازها با فرایند خنک سازی برج خنک کننده یکسان است. پکینگ رندوم اسپلش نیز برای حذف گازهای مضر مانند آمونیاک در اسکرابر ها کاربرد دارد.

استفاده از پکینگ رندوم اسپلش دارای مزایا و معایب زیر است:

- به دلیل ساختار غیر بلوک نمی توان آن ها را به صورت منظم داخل برج چید.

- وقتی ارتفاع چینش از یک مقداری بالاتر باشد افت فشار ایجاد کرده و دیگر انتقال حرارت صورت نمیگیرد.

- شستشو و تعمیر و نگهداری آن به راحتی انجام می شود.

- به دلیل ذات رسوب گیر این مدل پکینگ در زمان های کوتاهی باید شستشو و تمیز شوند.

- جنس پلی پروپیلن (PP) آنها سبب طول عمر بالا به خصوص در شرایط سخت کاری مانند دمای بالا و آلودگی زیاد اب در گردش میگردد.

- قیمت پکینگ رندوم اسپلش به نسبت پکینگ های منظم بالاتر است.

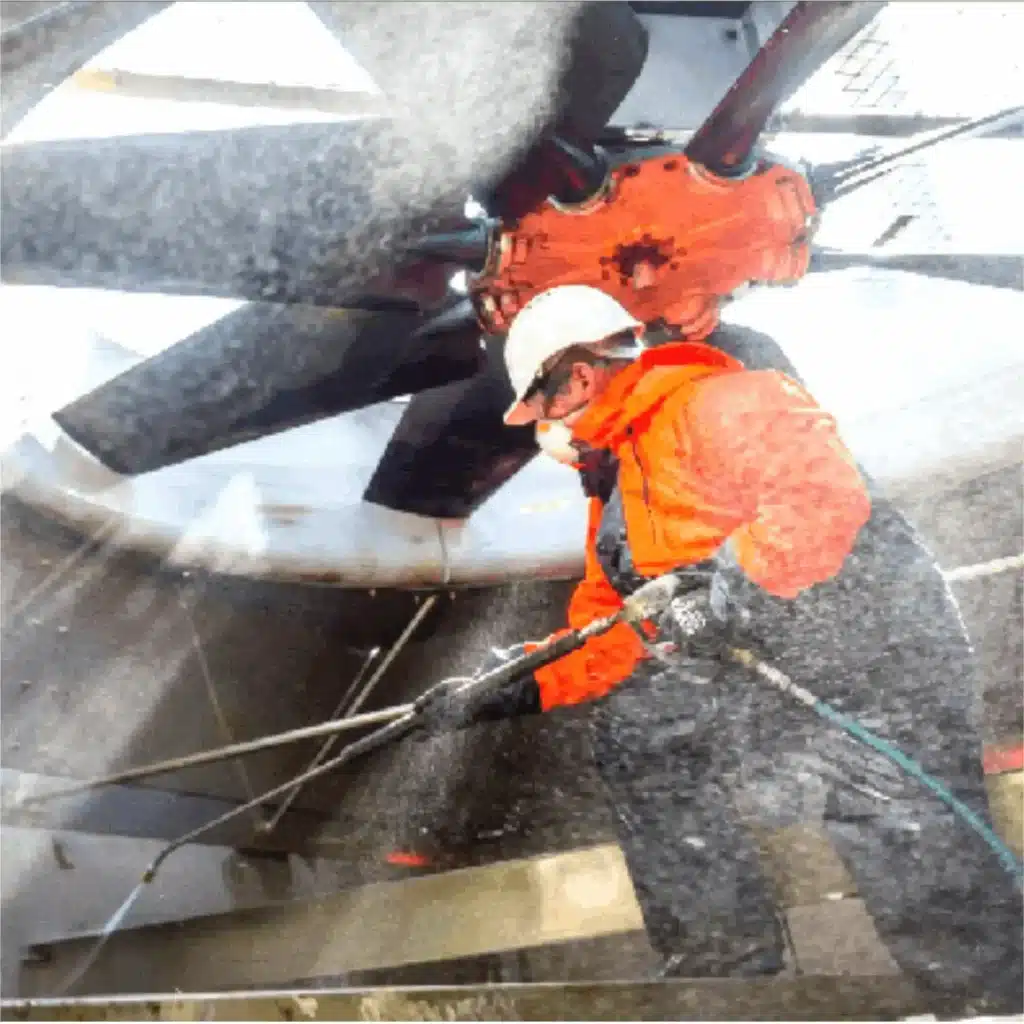

تعمیر برج خنک کننده

تعمیر برج خنک کننده به دو بخش قطعات و بدنه تقسیم میگردد. برای تعمیرات بدنه کولینگ تاور اگر از جنس فایبرگلاس باشد، با لایه گذاری مجدد تا حدی میتوان آن را ترمیم کرد. در بخش قطعات معمولا تجهیزات دوار مانند فن برج خنک کننده، کاهش دور و گیربکس قابلیت تعمیر نداشته و باید تعویض گردند.

در صفحه تعمیر برج خنک کننده می توانید لیستی از خدمات تعمیراتی ارایه شده از سوی شرکت آبان پارت مانند تعویض پکینگ، تعویض قطره گیر، تعویض و بالانس فن و تعمیرات مربوط به کاهش دور کولینگ تاور را بیابید. در صورت نیاز به راهنمایی در خصوص نحوه تعمیر کولینگ تاور لطفا با ما تماس بگیرید.

پال رینگ (Pall Ring)

پال رینگ در سایز های متعددی تولید می شود. معمولا قطر استوانه با ارتفاع آن برابر بوده و به عنوان سایز پال رینگ بیان می شود. سایز های ۱، ۱٫۵، ۲ و ۳ اینچ آن در ایران موجود می باشد و بسته به کاربری مورد نظر از سوی طراح انتخاب می شوند. هر چقدر سایز پال رینگ کوچکتر باشد تعداد آن در حجم بالاتر، قیمت بیشتر و افت فشار زیادتری خواهد داشت.

Pall Ring ها در چند جنس استیل، سرامیک و پلاستیک تولید می شوند که هر کدام کاربرد های مخصوص به خود دارند. در صنعت برج خنک کننده معمولا از جنس پلی پروپیلن (PP) آن استفاده می شود. به علت عدم حساسیت می توان از مواد دست دوم در تولید آن استفاده کرد. اما در صنایع داروسازی یا دیگر صنایع شیمیایی به علت تغییر کاربری پکینگ برای اسکرابر (گاززدا) باید حتما از مواد نو در تولید پال رینگ بهره برد.

پال رینگ در برج اسکرابر (گاز زدا)

اسکرابر ها برای حذف گازهای خطرناک مانند آمونیاک یا اسید هیدروکلریک از هوا استفاده می شوند. فرایند حذف این گازها با فرایند خنک سازی برج خنک کننده یکسان است. پال رینگ نیز برای حذف گازهای مضر مانند آمونیاک در اسکرابر ها کاربرد دارد. در طراحی اسکرابر باید موارد متعددی را در نظر گرفت که تعدادی از آنها در زیر آمده است:

- نسبت مایع به گاز

- افزودنی های شیمیایی

- قطر ستون پکینگ

- کنترل pH

- افت فشار

- فشار بخار

- حلالیت مواد آلاینده

- مشخصات پال رینگپکینگ رندوم اسپلش

منابع خارجی

- پکینگ رندوم اسپلش BOEGGER